Разработан алюминиевый сплав для печати деталей самолетов

Алгоритмы машинного обучения помогли найти легкий, прочный и устойчивый к нагреву алюминиевый сплав для 3D-печати деталей самолетов.

Новый печатный металл состоит из смеси алюминия и других элементов, которые инженеры Массачусетского технологического института (MIT) определили, объединив моделирование и машинное обучение. Этот подход значительно сократил количество возможных комбинаций материалов для поиска, сузив круг поиска до 40 возможных составов по сравнению с миллионом, который требуют традиционные методы.

Из них выбрали лучший состав и из него напечатали лабораторные образцы. Многообещающие результаты их исследования опубликованы в журнале Advanced Materials.

Микроразмеры«Поскольку 3D-печать позволяет создавать сложную геометрию, экономить материал и обеспечивать уникальные конструкции, мы рассматриваем этот пригодный для печати сплав как нечто, что также можно использовать в продвинутых вакуумных насосах, высококлассных автомобилях и устройствах охлаждения для центров обработки данных», — говорит профессор Джон Харт, заведующий кафедрой машиностроения MIT.

Толчок разработке дал курс профессора Грега Олсона, который Мохадэсе Таери-Мусави, ныне доцент Университета Карнеги–Меллона, посещала в MIT в 2020 году. Олсон дал студентам задание создать алюминиевый сплав, который был бы прочнее самого прочного из созданных на тот момент сплавов для 3D-печати.

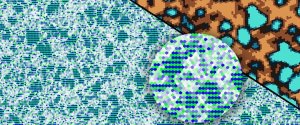

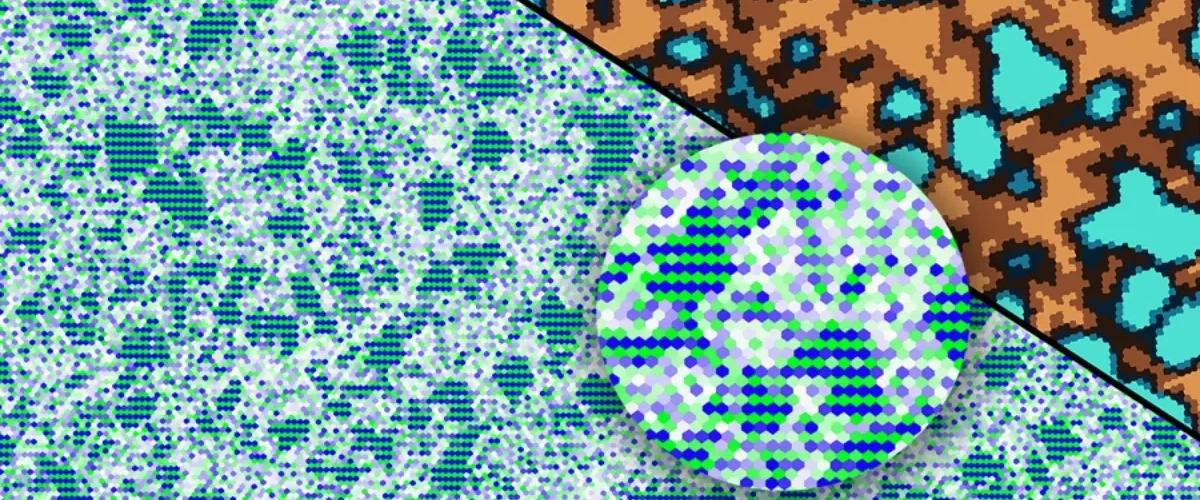

Как и у большинства материалов, свойства алюминия во многом зависит от его микроструктуры: чем мельче и плотнее упакованы его микроскопические составляющие (преципитаты), тем прочнее он получится.

При помощи компьютерного моделирования студенты методично подбирали разные пропорции компонентов — и с заданием в итоге не справились. Тогда Таери-Мусави задумалась: а не попробовать ли машинное обучение?

Слой за слоем«В какой-то момент оказывается, что множество факторов нелинейно влияют на свойства материала, и ты теряешься, — признается она. — Инструменты машинного обучения могут подсветить, на чем нужно сосредоточиться, и указать, например, что вот эти два элемента управляют этой характеристикой. Это позволяет эффективнее исследовать пространство проектирования».

В новом исследовании Таери-Мусави продолжила с того места, где остановился курс Олсона, на этот раз намереваясь определить рецепт более прочного алюминиевого сплава.

Она обнаружила, что, используя всего 40 составов, включающих алюминий и еще пять элементов, можно найти вариант с более высоким объемным содержанием преципитатов — и следовательно, более высокой прочностью.

Для физического воплощения состава более подходящими оказались аддитивные технологии — 3D-печать, потому что, в отличие от литья, она не требует длительного охлаждения, которое ухудшает механические свойства.

В экспериментах применялось лазерное сплавление слоев порошка — техника, при которой порошок наносится слой за слоем на поверхность по заданному рисунку, а затем быстро расплавляется лазером. Узор получается таким тонким, что застывает почти сразу, и можно наносить следующий.

Претворяя идею в жизнь«Иногда приходится думать о том, как сделать материал совместимым с 3D-печатью. Здесь, наоборот, 3D-печать помогает получать уникальные характеристики процесса — в частности, высокую скорость охлаждения. Очень быстрое застывание сплава после расплавления лазером дает этот особый набор свойств», — доволен Харт.

По смоделированному составу смешали порошок и отправили коллегам в Германию. Там напечатали детали и прислали их в MIT для всесторонних испытаний.

Результаты подтвердили прогнозы, сделанные их первоначальным поиском с помощью машинного обучения: напечатанный сплав в пять раз прочнее своего литого аналога и на 50% прочнее аддитивных сплавов, разработанных без машинного обучения. Микроструктура нового сплава состоит из большего объемного содержания преципитатов и стабильна при температурах до 400 градусов по Цельсию — для алюминиевого сплава это более чем достойный показатель.

Методы машинного обучения будут применяться для дальнейшей оптимизации других свойств сплава.

«Наша методология открывает новые возможности для всех, кто хочет заниматься проектированием сплавов для 3D-печати. Моя мечта — чтобы однажды пассажиры, глядя в иллюминатор, увидели лопасти вентиляторов двигателей, сделанные из наших алюминиевых сплавов», — заключила Таери-Мусави.